盐雾试验是一种利用人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。它是将一定浓度的盐水雾化后喷在一个密闭的恒温箱内,观察被测样品的抗腐蚀性。 盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀,主要是导电的盐溶液渗入金属内部发生电化学反应,形成“低电位金属—电解质溶液一高电位杂质”微电池系统,发生电子转移,作为阳极的金属出现溶解,形成新的化合物即腐蚀物。盐雾腐蚀破坏过程中起主要作用的是氯离子,它具有很强的穿透本领,容易穿透金属氧化层进入金属内部,破坏金属的钝态;同时,氯离子具有很小的水合能,容易被吸附在金属表面,取代保护金属的氧化层中的氧,使金属受到破坏。 在天然环境下对某产品样品进行试验,腐蚀时间可能需要一年甚至数年,而在人工模拟盐雾环境条件下试验,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,只要数天甚至是数小时,即可得到相似的结果。 目前,常用的盐雾试验试验方法主要有4种,分别为:中性盐雾试验(NSS试验)、乙酸盐雾试验(ASS试验)、铜加速乙酸盐雾试验(CASS试验)及交变盐雾试验。 一、中性盐雾试验(NSS试验)

中性盐雾试验(NSS试验)是目前应用领域最广的一种加速腐蚀试验方法。它采用5%的NaCl盐水溶液,溶液PH值调在中性范围(6.5~7.2)作为喷雾用的溶液。试验温度35℃,80 cm²的水平面积平均沉降率在1~2mL/h之间。该试验主要适用于金属及其合金、金属覆盖层(阳极性或阳极性)、转化膜、阳极氧化膜及金属基体上的有机涂层。

图1:中性盐雾试验测试后发生锈蚀的金属试板 二、乙酸盐雾试验(ASS试验) 乙酸盐雾试验(ASS试验)是在中性盐雾试验的基础上发展起来的。它是在5%NaCl溶液中加入一些冰乙酸,使溶液的PH值降到3.0~3.1范围,溶液变成酸性。该方法主要适用于Cu+Ni+Cr或Ni+Cr装饰性镀层,也适用于铝的阳极氧化膜。水暖卫浴等具有表面电镀层的产品主要采用该试验方法。

图2:乙酸盐雾试验测试后发生锈蚀的镀金属合金试样 三、铜加速乙酸盐雾试验(CASS); 铜盐加速醋酸盐雾试验(CASS试验)是国外新近发展起来的一种快速盐雾腐蚀试验,试验温度为50℃,盐溶液中加入少量氯化铜,强烈诱发腐蚀。该方法主要适用于Cu+Ni+Cr或Ni+Cr装饰性镀层,也适用于检验阳极氧化、磷化或铬酸盐处理的金属材料。

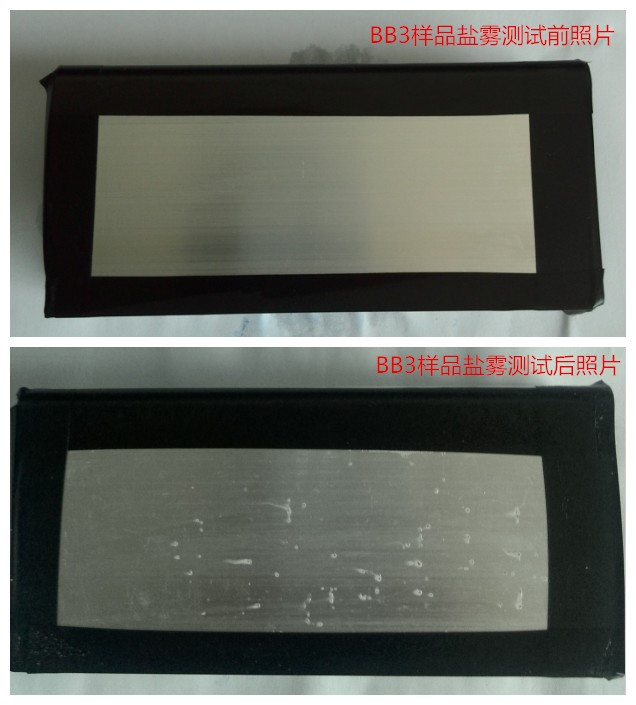

图3:铜加速乙酸盐雾试验测试后发生锈蚀后的阳极氧化铝型材 四、交变盐雾试验。 交变盐雾试验是一种综合盐雾试验,它实际上是中性盐雾试验加恒定湿热试验。它主要用于空腔型的整机产品,通过潮态环境的渗透,使盐雾腐蚀不但在产品表面产生,也在产品内部产生。它是将产品在盐雾和湿热两种环境条件下交替转换,最后考核整机产品的电性能和机械性能有无变化;航空、军工、电子等对耐腐蚀要求严格的产品大多选用该测试方法。 目前盐雾试验结果的判定方法主要有: 评级判定法(把腐蚀面积与总面积之比的百分数按一定的方法划分成几个级别,以某一个级别作为合格判定依据,它适合平板样品进行评价); 称重判定法(是通过对腐蚀试验前后样品的重量进行称重的方法,计算出受腐蚀损失的重量来对样品耐腐蚀质量进行评判,它特别适用于对某种金属耐腐蚀质量进行考核); 腐蚀物出现判定法(是一种定性的判定法,它以盐雾腐蚀试验后,产品是否产生腐蚀现象来对样品进行判定,一般产品标准中大多采用此方法); 目前,国内主要盐雾试验相关标准有: GB/T 10125-2012 人造气氛腐蚀试验 盐雾试验 GB/T 6461-2002金属机体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级 GB/T 2423.17-2008 电工电子产品环境试验 第2部分:试验方法 试验Ka:盐雾 GB/T 2423.18-2012 环境试验 第2部分:试验方法 试验Kb:盐雾,交变(氯化钠溶液) QB/T 3826-1999 轻工产品金属镀层和化学处理层的耐腐蚀试验方法 中性盐雾试验(NSS)法 QB/T 3827-1999 轻工产品金属镀层和化学处理层的耐腐蚀试验方法 乙酸盐雾试验(ASS)法 QB/T 3828-1999轻工产品金属镀层和化学处理层的耐腐蚀试验方法 铜盐加速乙酸盐雾试验(CASS)法 GB/T 12085.4-2010光学和光学仪器 环境试验方法 第4部分:盐雾 GJB 4.11-1983 舰船电子设备环境实验 盐雾试验 QJ 1184.7-1987 海防导弹环境规范 弹上设备盐雾试验 QJ 1238.7-1987 导弹运载火箭上电缆试验方法 盐雾试验

|